構建智能工廠 以物聯網技術與數據處理把握時代脈搏

隨著工業4.0浪潮席卷全球,構建智能工廠已成為制造業轉型升級的核心路徑。物聯網技術作為連接物理世界與數字世界的橋梁,正以其泛在感知、實時互聯和智能控制的能力,深刻重塑生產模式。海量物聯網數據本身并非價值,關鍵在于通過先進的數據處理技術進行深度挖掘與智能分析,從而驅動決策優化、效率提升與創新增值。

一、物聯網技術:構建智能工廠的感知神經與行動骨架

- 全面感知與精準互聯:通過在設備、產品、物料、環境等各個環節部署傳感器、RFID、智能儀表等物聯網終端,實現生產全要素(人、機、料、法、環)狀態的實時、精準采集與標識。這構成了工廠的“感知神經”,將物理實體的狀態轉化為可被計算系統理解的數據流。

- 網絡融合與實時通信:利用工業以太網、5G、TSN(時間敏感網絡)、LoRa等有線與無線通信技術,構建高可靠、低時延、廣覆蓋的工廠內網絡,確保感知數據與控制指令的實時、穩定傳輸,為敏捷響應與協同控制奠定基礎。

- 邊緣智能與即時控制:在靠近數據源的網絡邊緣部署具備計算能力的網關或邊緣服務器,對實時性要求高的數據進行本地化預處理、過濾、聚合與初步分析,并執行快速閉環控制(如設備異常停機、參數微調),降低云端負載與網絡延遲,提升系統響應速度與可靠性。

二、數據處理技術:激活數據價值,驅動智能決策的核心引擎

物聯網產生了體量巨大、類型多樣、生成快速的數據流,必須依靠一系列先進的數據處理技術進行“冶煉”,方能提煉出真知灼見。

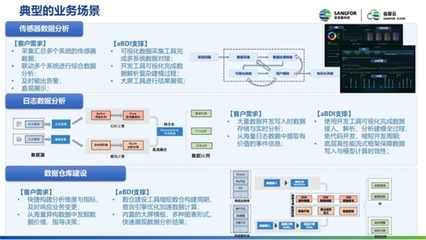

- 數據集成與治理平臺:建立統一的數據湖或數據中臺,整合來自物聯網終端、企業信息系統(ERP、MES、SCM)等多源異構數據。通過數據清洗、標準化、元數據管理等手段,確保數據的準確性、一致性與可信度,為高級分析提供高質量“原料”。

- 流處理與實時分析:利用Apache Flink、Spark Streaming等流處理框架,對生產線傳感器數據、設備狀態流等實時數據進行連續計算與分析,實現設備健康實時監測、生產質量在線檢測、工藝參數動態優化等,支持毫秒級到秒級的業務洞察與預警。

- 大數據分析與挖掘:運用Hadoop、Spark等分布式計算框架,對歷史與實時數據進行批量處理與深度挖掘。通過機器學習算法(如預測性維護中的故障預測模型、生產優化中的參數尋優模型)和統計分析,發現潛在規律、預測未來趨勢、診斷根本原因,從“事后追溯”轉向“事前預測”和“事中干預”。

- 數字孿生與仿真優化:基于物聯網數據構建物理工廠的虛擬鏡像——數字孿生體。通過在虛擬空間中模擬、驗證和優化生產流程、設備布局、調度策略,再將最優方案反饋至物理世界執行,實現生產系統的持續迭代與優化,大幅降低試錯成本,加速創新周期。

- 數據可視化與協同決策:通過BI工具、駕駛艙、AR/VR界面等,將復雜的數據分析結果以直觀、易懂的圖形化方式呈現給不同層級的決策者(從操作工到管理者),支持人機協同的敏捷決策,并促進跨部門的知識共享與協作。

三、融合應用:把握時代潮流,實現價值躍遷

將物聯網技術與數據處理技術深度融合,能夠解鎖智能工廠的諸多關鍵場景:

- 預測性維護:通過分析設備振動、溫度、電流等物聯網數據,預測部件故障,變計劃性/事后維修為按需預測性維護,大幅減少非計劃停機。

- 柔性生產與個性化定制:利用物聯網跟蹤訂單、物料與在制品,結合數據分析動態調整生產排程與工藝路徑,實現小批量、多品種的高效混線生產,快速響應市場需求。

- 能效管理與綠色制造:實時監測全廠能源消耗,通過數據分析識別能耗異常與節能潛力,優化設備運行策略與能源調度,實現精細化能效管理。

- 供應鏈協同優化:將物聯網感知延伸至供應鏈上下游,結合數據分析實現庫存透明化、物流可視化、需求精準預測,提升供應鏈整體韌性。

結語

構建智能工廠并非簡單技術的堆砌,而是一場以數據為核心的深刻變革。企業需以業務價值為導向,系統性規劃物聯網的部署與數據的全生命周期管理。通過夯實物聯網感知基礎,并持續投入與迭代數據處理技術能力,方能真正把握工業互聯網的時代潮流,將數據轉化為驅動質量、效率、柔性、可持續性全面提升的核心生產要素,在激烈的全球競爭中贏得先機。

如若轉載,請注明出處:http://www.beijingportal.com.cn/product/42.html

更新時間:2026-01-05 14:14:26